Seit 2013 treibt uns der Wunsch an, die Temperaturbeständigkeit und die Leistungsdichte von elektrischen Maschinen zu erhöhen. Dazu ist es notwendig, die konventionellen polymerbasierten Isolationsmaterialien gegen geeignete Stoffe wie z. B. Keramik auszutauschen.

Um den Bearbeitungsaufwand und die damit verbundenen Schwierigkeiten so gering wie möglich zu halten, stehen additive Herstellungsverfahren im Fokus unserer Arbeit. So ist es uns einerseits möglich, keramisch isolierte Spulen herzustellen, die Temperaturen über 300 °C standhalten, andererseits ergeben sich verfahrensbedingt noch weitere Vorteile:

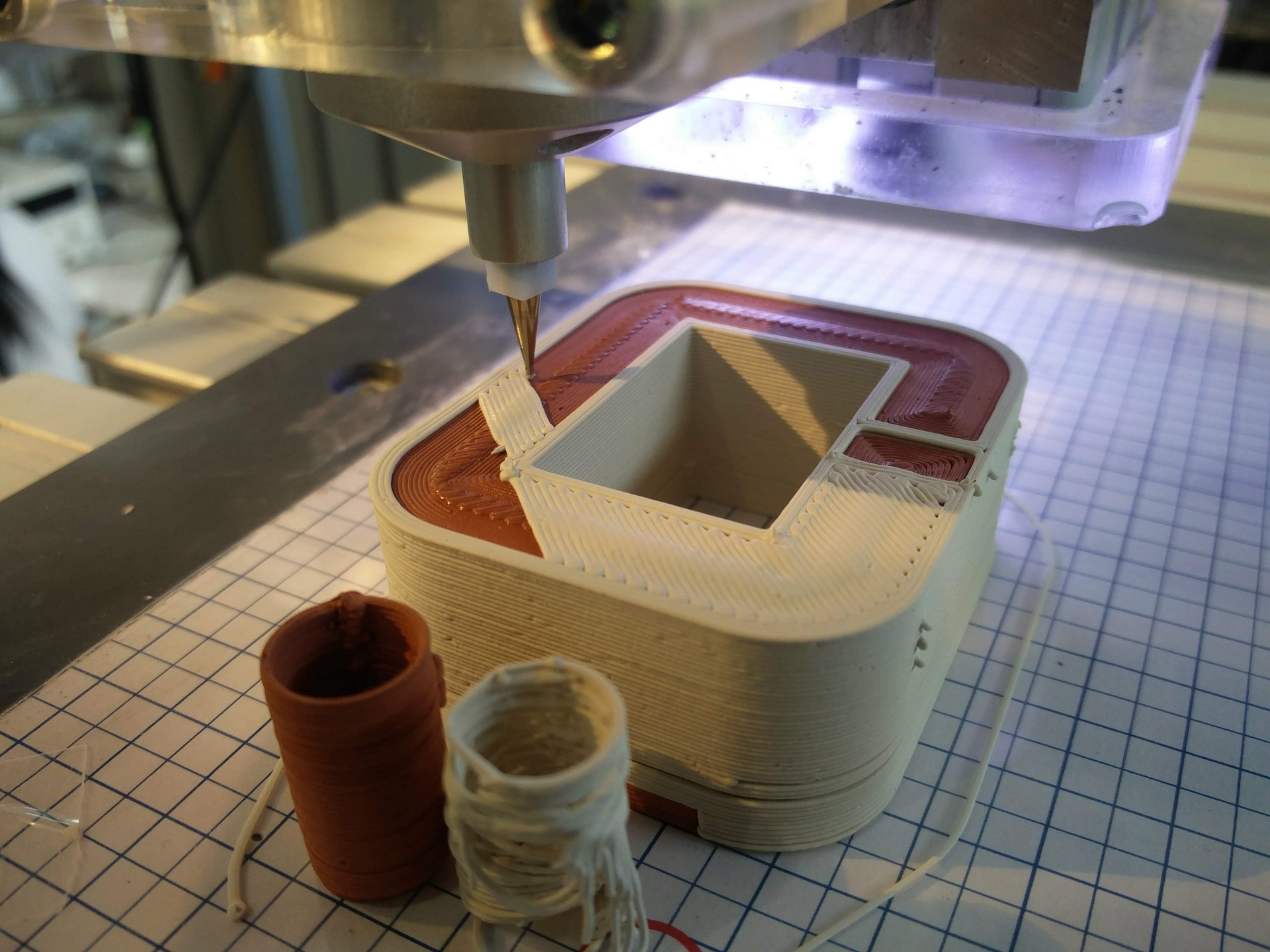

Die Hannover Messe 2017 bot uns die Möglichkeit, unsere 3D-gedruckten keramisch isolierten Spulen einer breiten Öffentlichkeit zu präsentieren. Die folgende Zeit nutzten wir intensiv, um den 3D-Multimarterialdruck weiterzuentwickeln, sodass wir auf der Hannover Messe 2018 erstmals einen vollständig additiv hergestellten Elektromotor der Weltöffentlichkeit vorstellen konnten. Neben einem keramisch isolierten Wicklungssystem waren auch der Stator und der Rotor im 3D-Drucker entstanden. Im Rahmen von Industriekooperationen und Forschungsprojekten wurde der 3DMMP weiterentwickelt, um eine höhere Prozesssicherheit und Genauigkeit sowie eine Reduzierung der Kosten zu erreichen. Dazu setzten wir in der jüngeren Vergangenheit vermehrt auf die Entwicklung von gefüllten Filamenten. Diese lassen sich auch in leicht modifizierten FDM-Druckern verarbeiten. Der für die Verfestigung notwendige Sintergang im Anschluss an den Druckprozess unterscheidet sich hingegen nicht vom pastenbasierten Verfahren. Im Sommer 2022 war es schließlich soweit. Durch eine Ausgründung aus der TU-Chemnitz heraus, sind wir nun in der Lage, unsere Dienstleistungen und Produkte potentiellen Kunden und Projektpartnern anzubieten.

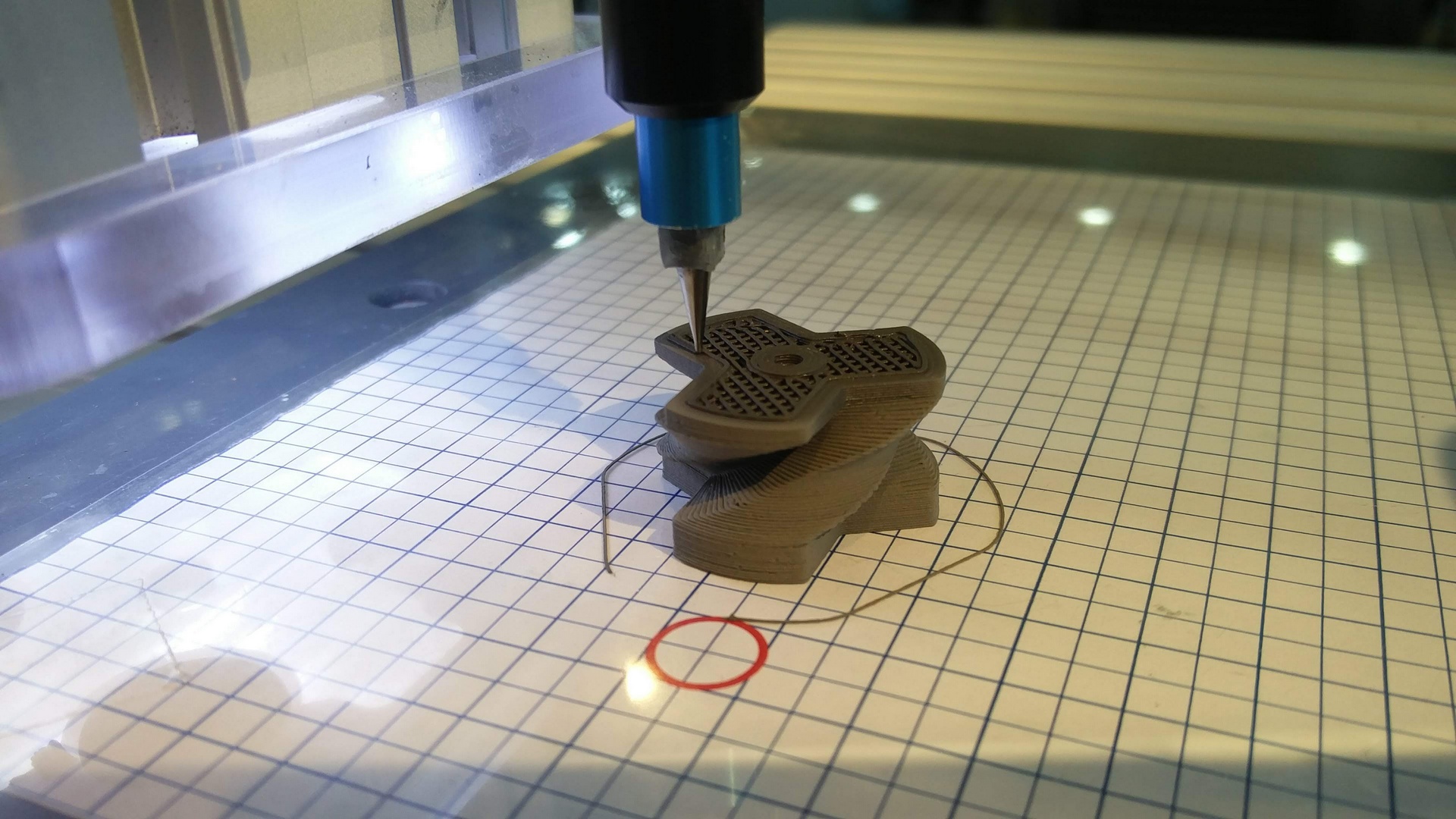

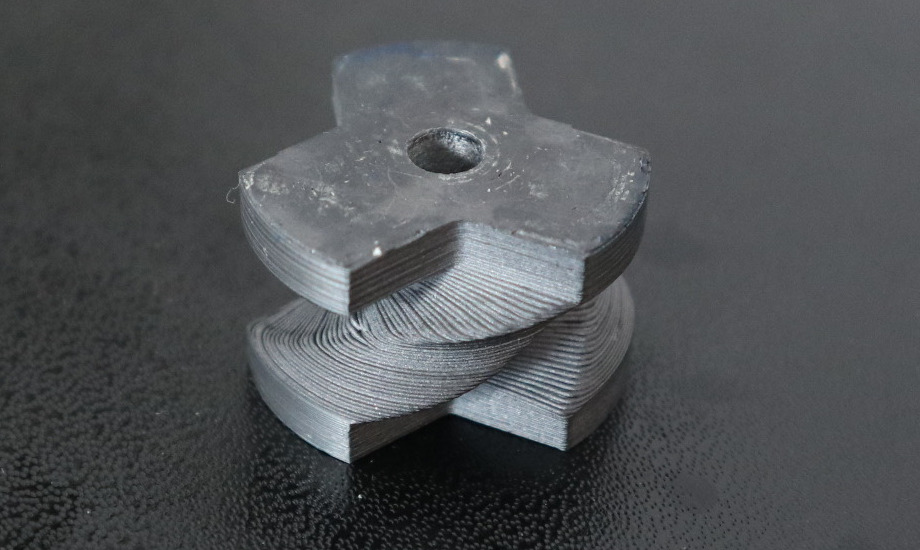

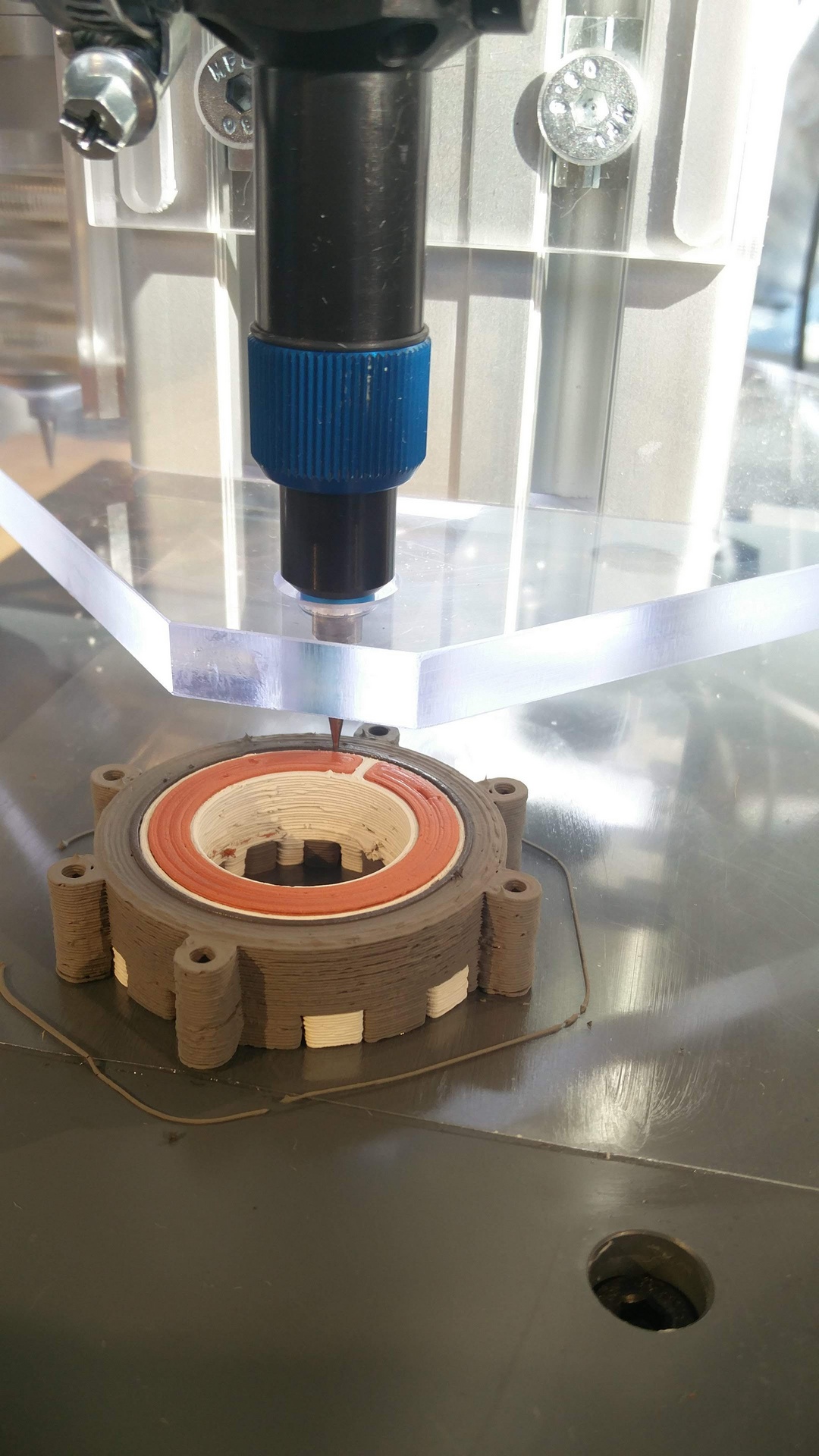

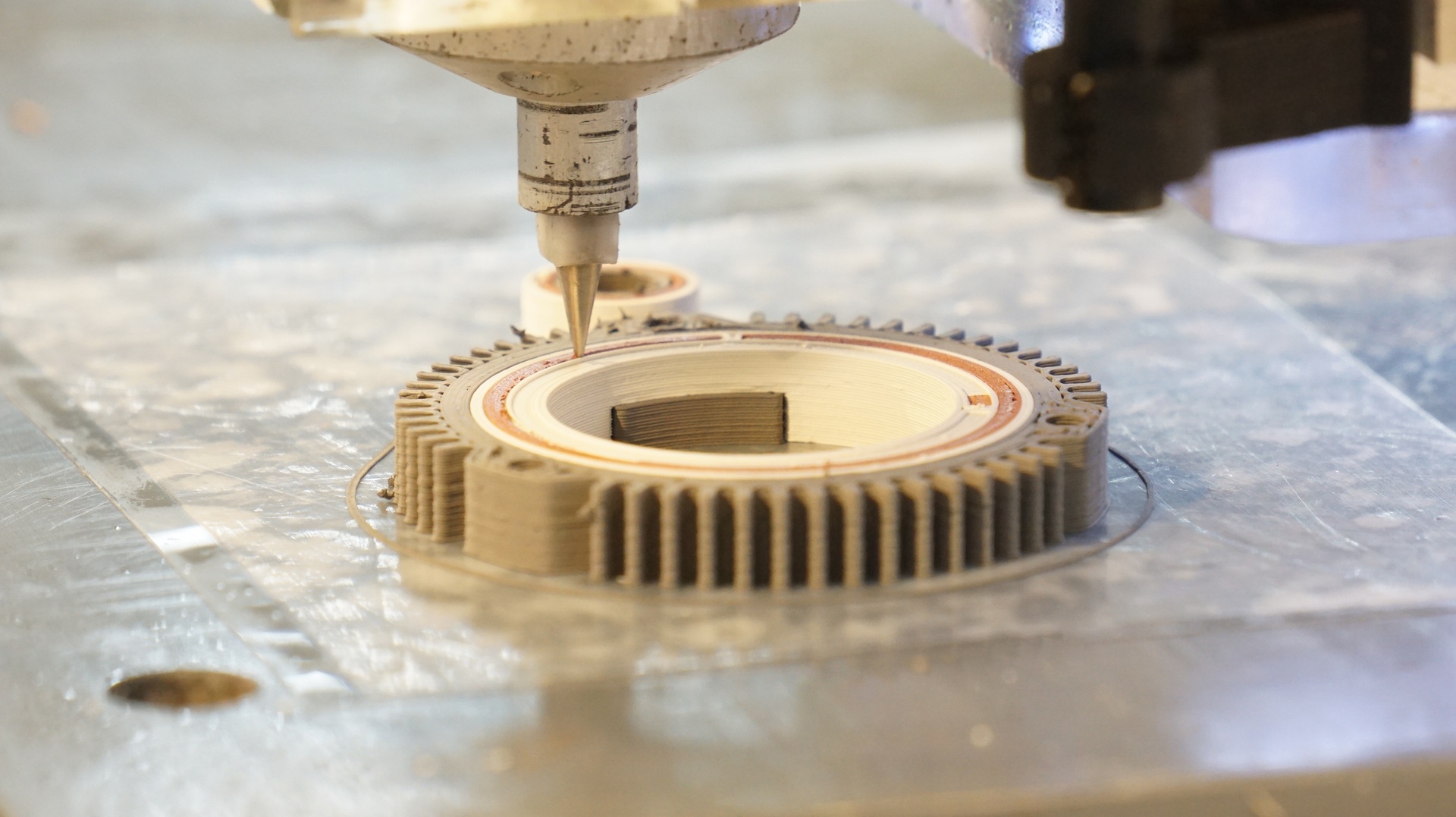

Rotor TFM Typ 2

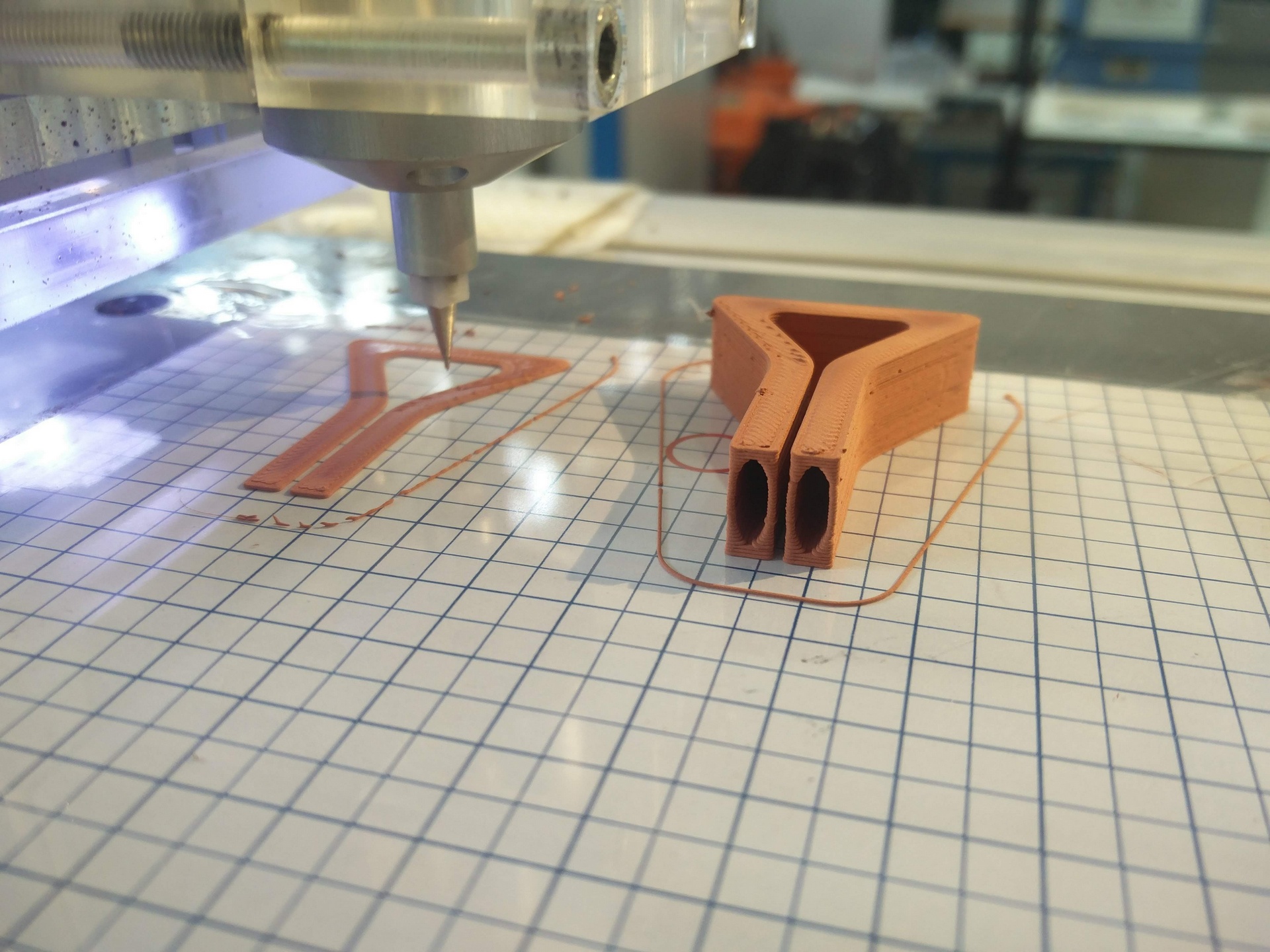

flüssigkeitgekühlte Induktoren

Rotor für gedruckte Transversalflussmaschine (TFM) Typ 1

Zahnspule mit Bandwicklung und großem Querschnitt

Stator Transversalflussmaschine (TFM ) Typ 1

Stator TFM Typ 2

Stator TFM Typ 2

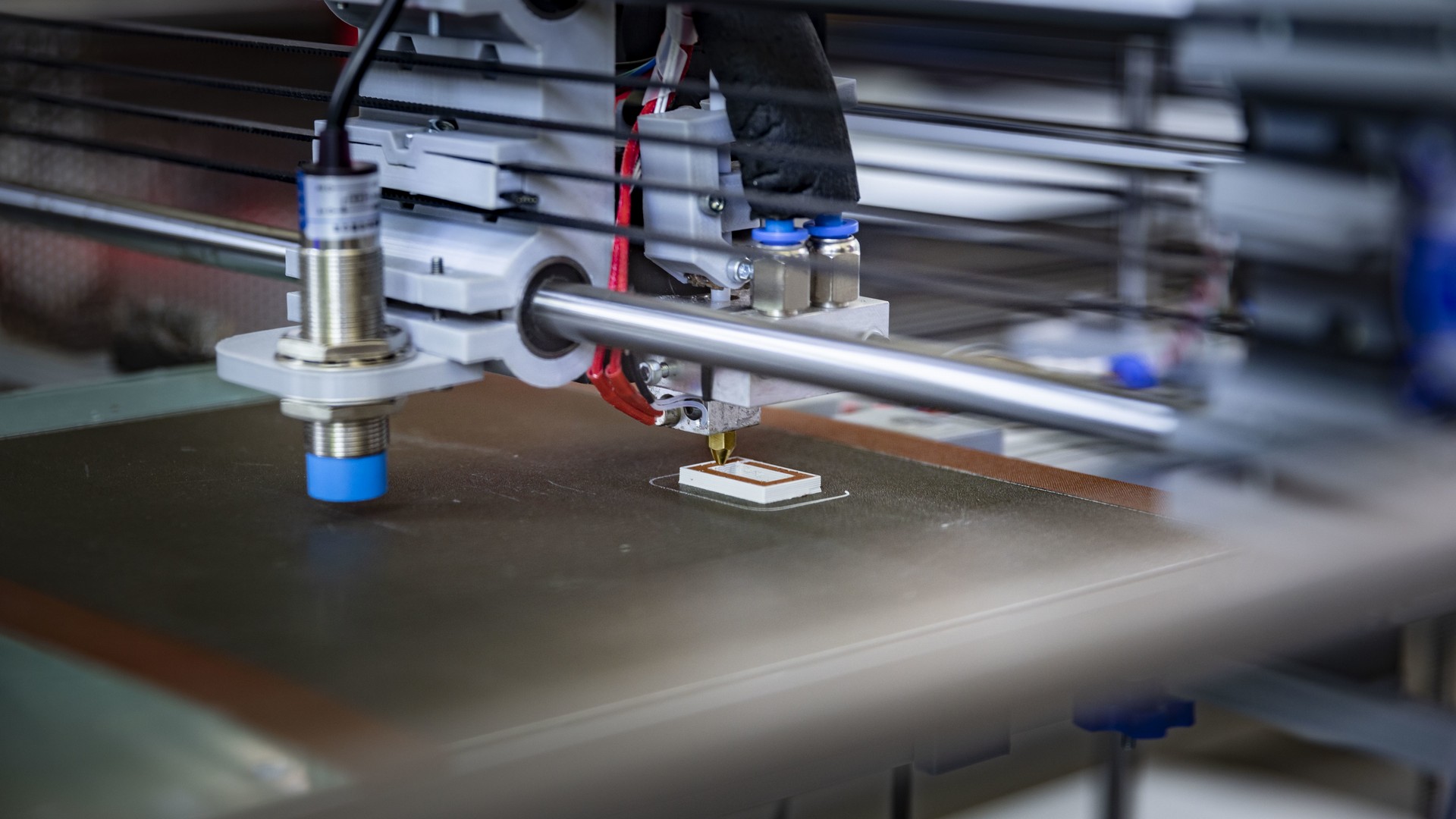

keramisch isolierte Spule (Foto: Jacob Müller TU-Chemnitz)

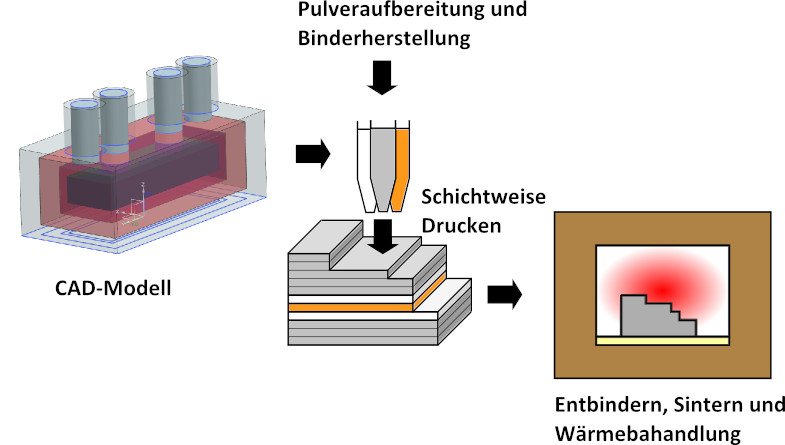

Beim 3D-Multimaterialdruck (engl. 3D-multi-material-printing - 3DMMP) werden Pasten, die mit feinen Partikeln der Zielmaterialien gefüllt sind, eingesetzt. Derzeit sind das hauptsächlich Kupfer, das als elektrischer Leiter fungiert, Keramik, die elektrisch isoliert und eine optimale thermische Anbindung gewährleistet sowie Eisen, dessen magnetische Eigenschaften genutzt werden. Durch die Extrusion der Pasten mittels feiner Düsen wird der Druckkörper ähnlich dem FDM-Verfahren schichtweise aufgebaut. Schon während des Druckprozesses trocknet das gedruckte Objekt und erhält so eine gewisse Grundfestigkeit. Im Anschluss an den Druckvorgang erfolgt eine Wärmebehandlung. Dabei wird der für die Herstellung der Pasten notwendige Binder thermisch zersetzt und aus dem gedruckten Körper entfernt. Die zurückbleibenden keramischen bzw. metallischen Partikel verschmelzen miteinander. Nach diesem sogenannten Sintergang liegt ein massiver Körper mit geringer Restporosität vor.

This website uses cookies to ensure you get the best experience on our website.